- 融媒矩阵

-

微信

微博

抖音

快手

今日头条

视频号

百家号

搜狐

企鹅号

工作设计场景。

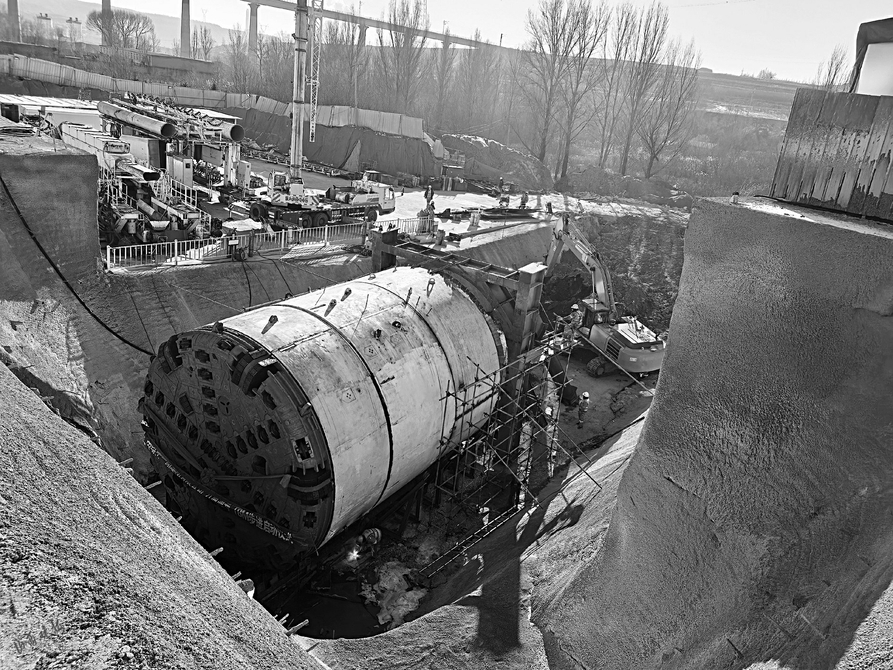

盾构设计始发。

谁会想到,一台开挖直径达7635mm、总装机功率达3740kW的“庞然大物”,竟能在地层深处的岩层中破浪前行。近日,煤炭工业太原设计研究院集团有限公司(以下简称煤设院集团)传来消息:近年来,该公司在朔州一煤矿缓坡斜井主体工程中,率先引入盾构机施工技术(TBM工法),以硬核科技之力,突破传统施工模式局限,打造出煤矿缓坡斜井建设的行业标杆。这是我省首次将盾构机应用于缓坡斜井掘进工程,推动传统煤矿建设向高效、安全、绿色的现代化施工方向加速迈进。

传统井筒掘进施工工艺面临效率低下、安全风险高、地质适应性差三大瓶颈。煤矿具有水文地质条件复杂、作业空间有限等特点。随着我国煤矿对高效、安全、绿色建设技术的需求日益增长,盾构工法在长距离巷道、复杂条件施工中的应用前景广阔。

煤设院集团负责人介绍,公司将盾构机施工工艺成功应用于煤矿缓坡斜井建设,需应对来自地面、井下及工艺本身的三大核心挑战:首先,狭小场地的极限作业挑战。项目可用于盾构始发的区域空间极为有限,为满足盾构机组装与始发要求,需大规模开挖,形成高达10.5米至11.5米的边坡,确保边坡绝对稳定,成为关乎工程成败与周边安全的首要课题。其次,复杂线路的精准实施挑战。缓坡斜井并非简单的直线巷道,包含直线段、以270米水平半径进行的180度转弯弧线段,以及平坡段和变坡段的复合线路,对盾构机的姿态控制、管片拼装精度及线路测量导向都提出极高要求,需确保盾构机在复杂轨迹下实现精准、稳定掘进。第三,井下异型结构的安全构建挑战。在由标准化预制管片拼装而成的圆形井筒内,如何安全可靠地在管片开口?如何设置符合安全规程的避险硐室与躲避硐室?且缓坡斜井与井下拆解硐室同步施工,如何精准定位顺利对接,实现拆解硐室后期高效利用?

该煤矿缓坡斜井设计全长约1763米,坡度定为6°。这台盾构机设计开挖直径达7635mm,总装机功率达3740kW,仿佛一只钢铁巨兽,在地层深处的岩层中前行。煤设院集团针对狭小的始发场地,创新性设计了“分区段、差异化综合治理体系”。根据边坡不同区段与建筑物的距离、地质条件,采用双排桩支护、毛石混凝土重力式挡土墙,以及放坡结合注浆锚杆支护等多种技术组合。这种“量身定制”的治理策略,为盾构始发争取了宝贵空间。为确保盾构机在大坡度、大转弯(转弯水平半径270米,角度约180°)的复杂线路上顺利掘进,团队综合考量设备性能、施工工艺与巷道功能,对每一段线路的坡度、转弯半径、衔接方式进行反复设计绘制与优化,为这条“地下蛟龙”的精准游走规划好了清晰轨迹。

此外,为破解“管片开口”行业共性难题,团队集中力量攻克盾构巷道断面异型开口与硐室建造这一技术瓶颈,深入研究管片环在局部拆除后的整体力学性能变化与应力重分布规律,为结构设计奠定科学理论基础,推动设计从“经验判断”向“理论计算”跨越;研发管片安全精准切割工艺与开口周边协同加固技术,确保结构在施工过程中的动态稳定;提出传统综掘巷道与盾构巷道断面异型开口的平顺过渡与高强度连接技术,保障联巷连接部位的长久安全。

在有限的场地内,挑战空间的极限;在标准的管片环上,创造异型结构的可能……此次创新突破,为煤矿建设了一条新型缓坡斜井,更通过解决一系列前沿技术难题,为盾构工法在煤矿行业的广泛应用扫清障碍、积累经验、树立标杆。

山西晚报·山河+记者 薛建英

编辑:褚嘉琳